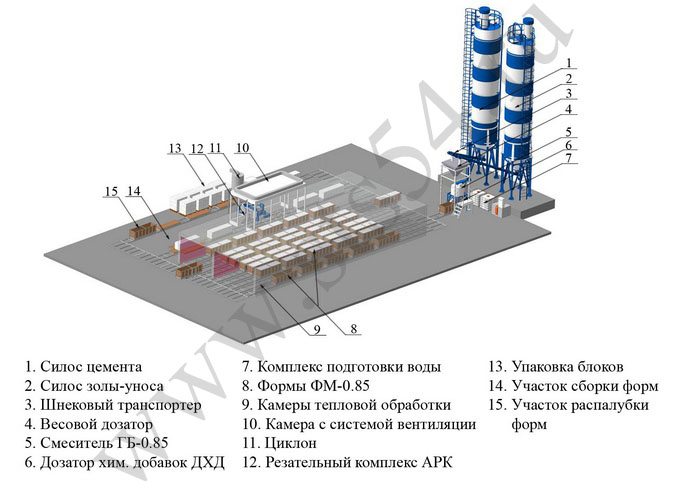

Автоматизированные линии для производства газобетона

Газобетон - один из самых популярных строительных материалов. Благодаря своим характеристикам, газобетон прочно занимает свое место на рынке строительных материалов для возведения стен и перегородок зданий.

Современный завод по производству газобетона - это компьютеризированная система автоматизации технологических процессов, гарантирующая высокую точность дозирования компонентов, однородность и стабильность состава смеси, обеспечивающая получение качественной и конкурентоспособной продукции.

В состав завода входят:

- участок хранения, подготовки и подачи сырьевых материалов;

- смесительный участок; участок формовки;

- участок тепловой обработки;

- участок распиловки газобетонного массива;

- участок складирования готовой продукции.

Участок хранения, подготовки и подачи сырьевых материалов

Исходные компоненты (сырье) для изготовления изделий из газобетона должны удовлетворять требованиям стандартов и технических условий на эти материалы и обеспечивать получение изделий с заданными свойствами.

Портландцемент - по ГОСТ 10178 (не содержащий добавок трепела, глиежа, трасов, глинита, опоки, пеплов), рекомендуемая марка - ПЦ 500 ДО, ПЦ-400Д20 возможно применение шлакопортландцемента ШПЦ 500 и ШПЦ 400 после дополнительной проверки.

Кремнеземистые компоненты:

- зола-уноса ТЭЦ содержащая SiO2 не менее 45%, СaO не более 10%, R2O не более 3%, SO3 не более 3%;

- шлак доменный гранулированный - ГОСТ 3476 - требуется помол до удельной поверхности в зависимости от требуемой средней плотности;

- песок - по ГОСТ 8736, содержащий SiO2 не менее 90% или кварца не менее 75%, слюды не более 0,5%, илистых и глинистых примесей не более 3%.

Вода - по ГОСТ 23732

Газообразователь: алюминиевая пудра марок ПАП-1 и ПАП-2 по ГОСТ 5494.

Регуляторы структурообразования, нарастания пластической прочности, ускорители твердения и пластифицирующие добавки:

камень гипсовый и гипсоангидритовый по ГОСТ 4013;

калий углекислый по ГОСТ 4221;

кальцинированная техническая сода по ГОСТ 5100;

стекло жидкое натриевое по ГОСТ 13078;

триэтаноламин по ТУ 6-09-2448;

тринатрийфосфат по ГОСТ 201;

суперпластификатор С-3 по ТУ 6-14-625;

натр едкий технический по ГОСТ 2263.

Кроме того, могут применяться другие химические добавки для ускорения структурообразования, пластической прочности, твердения и т.д., а также структурообразователь газовых пор.

1. Прием и хранение мелкодисперсных материалов (цемент, зола-уноса).

Для приема и хранения мелкодисперсных материалов используются специальные бункера (силоса), объем которых рассчитывается исходя из производительности завода. Доставка материалов осуществляется автоцементовозами. Загрузка цемента и золы-уноса в силоса осуществляется по цементопроводу с помощью пневмонагнетателя автоцементовоза. Силоса снабжены системой аэрации, фильтрами и вибропобудителями.

2. Прием, хранение и подготовка песка.

Доставка песка осуществляется автосамосвалами. Песок загружается автосамосвалом или фронтальным погрузчиком в приемный бункер (объем бункера рассчитывается исходя из производительности завода). Из бункера песок поступает на виброгрохот, с помощью которого происходит отсеивание засоряющих включений и зерен песка крупнее 2 мм. Просеянный песок по ленточному транспортеру поступает в дозатор. Управление всеми механизмами производится с единого пульта управления.

3. Подготовка воды затворения.

Для подготовки воды затворения применяется комплекс подготовки воды проходного типа. Комплекс предназначен для подогрева, поддержания заданной температуры и напорного дозирования в технологическом процессе воды в количестве, заданном оператором. Подогрев воды и транспортировка в накопительную ёмкость производится с помощью электрокотла и системы гидроциркуляции. Управление и регулировка параметров осуществляется оператором. Дозирование осуществляется в определённом объёме, предварительно заданным оператором.

4. Приготовление алюминиевой суспензии.

Алюминиевая суспензия приготавливается в смесителе. Приготовление алюминиевой суспензии производится путем смешивания воды, алюминиевой пудры и ПАВ.

Смесительный участок

В состав смесительного участка входят: эстакада, система управления, весовые дозаторы сухих компонентов, дозатор алюминиевой суспензии, дозатор химических добавок, смеситель для приготовления газобетонной смеси. Дозаторы с тензодатчиками устанавливаются на эстакаде, под дозаторами устанавливается смесительная установка. Все управление подачей расходных материалов производится с пульта управления, который обслуживает один человек. Дозирование воды осуществляется с помощью электронного дозатора воды, входящего в состав комплекса подготовки воды. Мелкодисперсные материалы (цемент, зола-уноса) с помощью шнекового питателя поочередно поступают в весовой дозатор в соответствии с нормой расхода для соответствующей средней плотности газобетона, далее материалы поступают в смесительную установку. При использовании в качестве кремнеземистого компонента песка, песок из накопительного бункера подается на виброгрохот для просеивания, затем с помощью ленточного транспортера поступает в весовой дозатори далее в смесительную установку. Затем в смеситель загружаются химические добавки. После загрузки всех компонентов, раствор перемешивается в течение 2-5 минут до однородного состояния. После завершения приготовления раствора, в смеситель поступает алюминиевая суспензия, и смесь перемешивается 2-3 минуты.

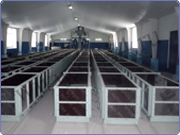

Участок формовки

Готовая газобетонная смесь через сливной кран смесителя равномерно выгружается в форму. Форма состоит из двух частей – поддона и съемных, взаимозаменяемых бортов. Поддон представляет собой тележку на четырех колесах с металлическим каркасом и основанием из влагостойкой фанеры. Перед заливкой газобетонной смеси, съемные борта смазываются и устанавливаются на поддон, форма по рельсовому пути транспортируется на смесительный участок и устанавливается под смесительной установкой.

Участок тепловой обработки

После заливки газобетонной смеси в формы, формы перемещают в камеру термической обработки. Процесс термообработки осуществляется согласно технологическому регламенту. Использование камеры позволяет ускорить процесс набора распалубочной прочности, а также получить газобетон с повышенными прочностными характеристиками

Участок распиловки газобетонного массива

После термообработки, форма с газобетонным массивом по рельсовым путям перемещается на участок распиловки. Форма освобождается от бортов, основание формы с массивом перемещается к резательному комплексу и фиксируется захватом на рельсовом пути. Далее, резательный комплекс, перемещаясь по собственному пути, осуществляет распиловку массива в вертикальной и горизонтальной плоскости на блоки заданных размеров. За четыре прохода комплекс делает восемь резов, и таким образом делит блок на восемь равных частей, а также торцует массив с двух сторон. Применение резательного комплекса позволяет исключить большое количество ручных операций, увеличить производительность труда, сократить штат рабочих (комплекс обслуживает 1 человек). Резательная технология обеспечивает изготовление блоков с точностью ±1 мм и качеством поверхности, отвечающим требованиям стандартов, что позволяет выполнять кладку с использованием специальных клеев и существенно повышает теплоэффективность наружных стен. Использование передвижных форм со съемными бортами, позволяет исключить из технологического процесса подъемные механизмы, что в свою очередь уменьшает материалоемкость и снижает материальные затраты.

Участок складирования готовой продукции

После распиловки массива, готовые блоки укладываются на поддон и обтягиваются стрейч пленкой. Поддоны с газобетонными блоками хранятся на складе готовой продукции до набора 70 %-прочности и отпускной влажности не более 25-35 %. Поддоны с блоками устанавливаются в 2-3 яруса, занимаемая площадь рассчитывается исходя из ежедневной производительности.

Преимущества предлагаемых автоматизированных заводов:

Автоматизация процессов управления технологическими операциями.

В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор. Стабильность дозирования. Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания.

Стабильность дозирования.

Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания.

Высокая производительность.

Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя водой и сырьевыми компонентами. Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Компания оказывает полный комплекс услуг по организации Вашего производства изделий из газобетона:

1. Проектно-технологические работы с привязкой к производственному помещению заказчика.

2. Изготовление и поставка оборудования.

3. Шеф монтаж и пуско-наладочные работы.

4. Выезд технолога для ввода оборудования в эксплуатацию, подбора составов, отработки технологических режимов изготовления изделий, обучения персонала.

5. Разработка индивидуального технологического регламента производства изделий.

6. Проведение исследований основных свойств выпускаемой продукции.

7. Помощь в сертификации выпускаемой продукции.

8. Гарантийное и постгарантийное обслуживание.

9. Консультационная поддержка.

10. Внедрение новых технологий и модернизация работающего оборудования.

+7 913 795-18-48

+7 913 795-18-48