Технология изготовления пенобетона

С целью удовлетворения стремительно возрастающего спроса на изделия из неавтоклавного пенобетона все больше внимания уделяется вопросам создания современных автоматизированных мини-заводов и повышения эффективности действующих мощностей по производству данного строительного материала. Возрастает наукоемкость технологий, совершенствуется производственное оборудование, увеличивается степень автоматизации всех технологических процессов производства, и это для единственной цели – получения качественной и конкурентоспособной продукции, отвечающей современным потребительским требованиям и методам строительства.

Идя в ногу со временем, Компания Строительные Технологии Сибири проектирует и комплектует автоматизированные заводы для производства изделий из неавтоклавного пенобетона. Основной концепцией при разработке данных технологических линий является управление уровнем качества и стабильностью параметров производимой продукции на стадии проектирования технологических приемов и компонентного состава пенобетонной смеси с максимальным учетом степени их взаимодействия, а также разработке систем автоматизации и контроля качества на всех стадиях производства изделий.

В состав завода входят:

- Участок хранения, подготовки и подачи сырьевых материалов;

- Смесительный участок;

- Участок формовки;

- Участок тепловой обработки;

- Участок распиловки пенобетонного массива;

- Участок складирования готовой продукции.

Автоматизация технологических процессов изготовления изделий из неавтоклавного пенобетона позволяет не только снизить себестоимость продукции, но и в значительной степени повысить стабильность ее основных свойств, минимизируя влияние человеческого фактора, особенно в процессе дозирования сырьевых компонентов и распиловки массива пенобетона на блоки заданных размеров.

Участок приема, хранения и подготовки сырьевых материалов и компонентов.

Исходные компоненты для приготовления пенобетонных смесей должны удовлетворять требованиям стандартов и технических условий на эти материалы и обеспечивать получение изделий с заданными свойствами.

В качестве вяжущего для приготовления пенобетона следует использовать порт-ландцемент ПЦ-500 Д0, ПЦ-400 Д20 по ГОСТ 30515, и ГОСТ 10178. В качестве наполнителя для приготовления пенобетона следует использовать промытый речной песок, или золу-уноса по ГОСТ 25818-91. Песок не должен содержать зерна крупнее 2 мм. Содержание пылевидных и глинистых частиц должно быть не более 2-3 %. Песок должен содержать SiO2 (общий) не менее 90% или кварца не менее 75%. Вода затворения должна удовлетворять требованиям ГОСТ 23732. В качестве регуляторов структурообразования следует использовать модифицирующие добавки – пластификаторы и ускорители твердения. В качестве пенообразующей добавки используются пенообразователи, удовлетворяющие требованиям стандартов и технических условий на эти материалы и обеспечивающие получение пены с заданными характеристиками.

1. Прием и хранение мелкодисперсных материалов (цемент, зола-уноса). Для приема и хранения мелкодисперсных материалов используются специальные бункера (силоса), объем которых рассчитывается исходя из производительности мини-завода. Доставка материалов осуществляется автоцементовозами. Загрузка цемента и золы-уноса в силоса осуществляется по цементопроводу с помощью пневмонагнетателя автоцементовоза. Силоса снабжены системой аэрации, фильтрами и вибропобудителями.

2. Прием, хранение и подготовка песка.

Доставка песка осуществляется автосамосвалами. Песок загружается автосамосвалом или фронтальным погрузчиком в приемный бункер (объем бункера рассчитывается исходя из производительности мини-завода). Из бункера песок поступает на виброгрохот, с помощью которого происходит отсеивание засоряющих включений и зерен песка крупнее 2 мм. Просеянный песок по ленточному транспортеру поступает в дозатор. Управление всеми механизмами производится с единого пульта управления.

3. Подготовка воды затворения.

Для подготовки воды затворения применяется Комплекс подготовки воды проходного типа. Комплекс предназначен для подогрева, поддержания заданной температуры и напорного дозирования в технологическом процессе воды в количестве, заданном оператором. Подогрев воды и транспортировка в накопительную ёмкость производится с помощью электрокотла и системы гидроциркуляции. Управление и регулировка параметров осуществляется оператором. Дозирование осуществляется в определённом объёме, предварительно заданным оператором.

Смесительный участок (приготовление пенобетонной смеси).

В состав смесительного участка входят: эстакада, система управления, весовые дозаторы, пенобетоносмесительная установка со встроенным пеногенератором, компрессор. Дозаторы цемента и песка устанавливаются на эстакаде, под дозаторами устанавливается пенобетоносмесительная установка. Все управление подачей расходных материалов производится с пульта управления, который обслуживает один человек. В емкость для приготовления рабочего раствора пенообразователя добавляется пеноконцентрат и вода, в соотношении, указанном в инструкции по применению пенообразователя, а в емкость для приготовления раствора хим. добавок необходимые реактивы. Жидкие компоненты перемешиваются, и по программе дозируются в пенобетоносмеситель. Включается компрессорная установка (в соответствии с инструкцией по эксплуатации). Оптимальное давление воздуха, для стабильной работы пеногенераторной установки 2-6 атм.Вода с помощью насоса подается в пенобетоносмеситель. Дозирование воды осуществляется с помощью электронного дозатора воды, входящего в состав Комплекса подготовки воды. Мелкодисперсные материалы (цемент, зола-уноса) с помощью шнекового питателя поочередно поступают в весовой дозатор в соответствии с нормой расхода для соответствующей средней плотности пенобетона, далее материалы поступают в пенобетоносмесительную установку. При использовании в качестве инертного наполнителя песка, песок из накопительного бункера подается на виброгрохот для просеивания, затем с помощью ленточного транспортера поступает в весовой дозатор и далее в пенобетоносмесительную установку.

После загрузки всех компонентов, раствор перемешивается в течение 2-5 минут до однородного состояния. После завершения приготовления раствора, оператор включает пеногенераторную установку, и техническая пена заданной кратности поступает в пенобетоносмеситель в количестве, необходимом для получения требуемого объема пенобетонной смеси. Оператор осуществляет визуальный контроль за объемом смеси. Пенобетонная смесь перемешивается в течение 3-5 минут.

Участок формовки.

Готовая пенобетонная смесь через сливной кран смесителя, с помощью избыточного давления, по резиновому растворопроводу равномерно разливается в формы. Форма состоит из двух частей: поддона и съемных, взаимозаменяемых бортов. Поддон представляет собой тележку на четырех колесах с металлическим каркасом и основанием из влагостойкой фанеры. Перед заливкой пенобетонной смеси, съемные борта смазываются и устанавливаются на поддон.

Участок тепловой обработки.

После заливки пенобетонной смеси в формы, формы перемещают в камеру термической обработки. После заполнения камеры формами, ее герметично закрывают. Процесс термообработки осуществляется согласно технологическому регламенту. Использование камеры позволяет ускорить процесс набора распалубочной прочности, а также получить пенобетон с повышенными прочностными характеристиками.

Участок распиловки пенобетонного массива.

После термообработки, форма с пенобетонным массивом по рельсовым путям перемещается на участок распиловки. Форма освобождается от бортов, основание формы с массивом перемещается к резательному комплексу и фиксируется захватом на рельсовом пути. Далее, резательный комплекс, перемещаясь по собственному пути, осуществляет распиловку массива в вертикальной и горизонтальной плоскости на блоки заданных размеров. Производительность комплекса составляет 4-6 м3/час, а в одну рабочую смену (10 часов) производительность может составлять 40-60 м3.

За один проход комплекс делает сразу два реза, как в вертикальной, так и в горизонтальной плоскости. Ресурс пильной ленты зависит от гранулометрического и минералогического составов песка и от прочности распиливаемого массива. Использование передвижных форм со съемными бортами, позволяет исключить из технологического процесса подъемные механизмы, что в свою очередь уменьшает материалоемкость и снижает материальные затраты.

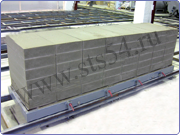

Участок складирования готовой продукции.

После распиловки массива, готовые блоки укладываются на поддон и обтягиваются стрейч пленкой. Поддоны с пенобетонными блоками хранятся на складе готовой продукции до набора 70 %-прочности и отпускной влажности не более 25 %. Температура должна быть не менее +150 С. Поддоны с блоками устанавливаются в 2-3 яруса, занимаемая площадь рассчитывается исходя из ежедневной производительности.

Преимущества:

Автоматизация процессов управления технологическими операциями. В производственных линиях применяются электронные системы управления подачей и дозированием сырьевых материалов на смесительном участке. Работой смесительного участка управляет один оператор. На участке распиловки массива, работой резательного комплекса управляет также один оператор.

Стабильность дозирования. Расходные материалы подаются в весовой дозатор с тензодатчиками и весовым контроллером, что позволяет добиться точного взвешивания.

Высокое качество перемешивания смеси. Смешивающий механизм состоит из двух разнонаправленных шнеков. Это позволяет добиться полного и качественного перемешивания раствора с пеной.

Высокая производительность. Обеспечивается автоматизированной системой подачи и дозирования сырьевых материалов, а также скоростью загрузки смесителя водой и сырьевыми компонентами. Высокая скорость распиловки массива на блоки заданных размеров обеспечивается высокопроизводительным резательным комплексом.

Качество получаемой продукции. Продукция, выпускаемая нашими многочисленными клиентами, сертифицирована. Приглашаем познакомиться с нашей продукцией и убедиться в ее достоинствах и преимуществах.

+7 913 795-18-48

+7 913 795-18-48